Производители печати дефлекторных пластин

Выбор надежного поставщика производителей печати дефлекторных пластин – задача, требующая внимательного анализа. Современные требования к качеству и точности изготовления компонентов, используемых в различных отраслях – от автомобилестроения до электроники – постоянно растут. В этой статье мы подробно рассмотрим рынок производителей печати дефлекторных пластин, обсудим ключевые технологии, материалы и особенности выбора партнера. Мы постараемся дать максимально полную картину, опираясь на реальный опыт и примеры.

Что такое дефлекторные пластины и где они используются?

Прежде чем говорить о производителях, стоит понять, что такое дефлекторные пластины. Это специальные компоненты, предназначенные для изменения направления потока воздуха или других жидкостей. Они применяются в самых разных областях:

- Автомобилестроение: в системах вентиляции, кондиционирования, в элементах аэродинамики. Здесь особенно важны точность размеров и устойчивость к агрессивным средам.

- Электроника: в системах охлаждения электронных компонентов, где важны миниатюрные размеры и высокая точность.

- Промышленность: в системах вентиляции, фильтрации и воздуховодов. Здесь могут применяться пластины разных размеров и конструкций.

- Авиация: в аэродинамических элементах, требующих высокой прочности и устойчивости к перепадам температур.

Использование производителей печати дефлекторных пластин позволяет создавать более эффективные и компактные системы, улучшать аэродинамические характеристики и повышать надежность оборудования.

Технологии печати дефлекторных пластин: обзор

Существует несколько основных технологий печати дефлекторных пластин, каждая из которых имеет свои преимущества и недостатки. Выбор технологии зависит от требуемых характеристик конечного продукта: геометрии, размеров, материала и объема производства.

3D-печать (аддитивные технологии)

3D-печать – это, пожалуй, самая гибкая технология, позволяющая создавать дефлекторные пластины сложной геометрии. Наиболее распространенные методы: FDM, SLA, SLS. FDM (Fused Deposition Modeling) подходит для прототипирования и небольших партий. SLA (Stereolithography) и SLS (Selective Laser Sintering) обеспечивают более высокую точность и детализацию, а также возможность использования различных материалов, включая пластики с улучшенными механическими свойствами. Стоит отметить, что качественная 3D-печать требует тщательной подготовки 3D-модели и оптимизации параметров печати. Попробуйте посмотреть решения от Qingdao Inlang Import and Export Co., LTD - у них большой опыт в этой области!

Штамповка и фрезеровка

Это традиционные методы производства, которые позволяют создавать дефлекторные пластины массового производства. Штамповка подходит для изготовления пластин из тонких листов пластика, а фрезеровка – для более сложных форм. Эти технологии обеспечивают высокую скорость производства и низкую стоимость единицы продукции, но ограничены в возможности создания сложной геометрии. Важно использовать качественное оборудование и материалы, чтобы обеспечить требуемую точность и долговечность.

Высокоточное литье под давлением

Литье под давлением – это один из самых распространенных методов производства пластиковых деталей. Он позволяет создавать детали сложной формы с высокой точностью и повторяемостью. Однако для запуска производства требуется изготовление дорогостоящих пресс-форм. Литье под давлением идеально подходит для массового производства дефлекторных пластин.

Материалы для печати дефлекторных пластин: выбор оптимального

Выбор материала – это ключевой фактор, влияющий на характеристики дефлекторной пластины. Наиболее часто используются:

- Полипропилен (PP): прочный, легкий, устойчив к воздействию многих химических веществ. Часто используется в автомобилестроении.

- Полиэтилен (PE): экономичный, гибкий, устойчив к влаге.

- ABS-пластик: прочный, ударопрочный, хорошо обрабатывается.

- Поликарбонат (PC): высокая прочность, термостойкость, прозрачность. Используется в случаях, когда требуется высокая надежность и долговечность.

- Специальные инженерные пластики (например, полиамид (PA), полибутилентерефталат (PBT)): обладают улучшенными механическими и термическими свойствами, используются в самых требовательных приложениях.

Выбор материала зависит от условий эксплуатации дефлекторной пластины: температуры, влажности, воздействия химических веществ и механических нагрузок.

Выбор производителя производителей печати дефлекторных пластин: на что обратить внимание?

Выбор надежного производителя – это залог получения качественных деталей, соответствующих вашим требованиям. На что стоит обратить внимание:

- Опыт и репутация: Изучите отзывы о компании, посмотрите портфолио выполненных проектов.

- Технологические возможности: Убедитесь, что производитель владеет необходимыми технологиями для производства требуемых вам дефлекторных пластин.

- Материалы: Уточните, какие материалы использует производитель и есть ли у него возможность работать с вашим требуемым материалом.

- Контроль качества: Узнайте, какие системы контроля качества использует производитель для обеспечения соответствия деталей требованиям.

- Стоимость: Сравните цены у нескольких производителей и выберите оптимальное предложение. Не стоит гнаться за самой низкой ценой – важно учитывать качество и надежность.

- Сертификация: Проверьте наличие у производителя необходимых сертификатов соответствия.

Рекомендуется провести тестовый заказ, чтобы убедиться в качестве продукции производителя.

Реальные примеры и кейсы

Многие компании успешно используют дефлекторные пластины в своих продуктах. Например, в автомобильной промышленности они используются для улучшения аэродинамики, снижения шума и повышения топливной экономичности. В электронной промышленности – для эффективного охлаждения компонентов, что увеличивает их срок службы и надежность.

Мы видели примеры, когда переработка конструкции дефлекторной пластины и использование новых материалов позволило значительно снизить вес детали без ущерба для ее функциональности. Это особенно актуально для автомобильной промышленности, где стремятся уменьшить вес транспортных средств для повышения их эффективности.

Тенденции и перспективы развития

Рынок производителей печати дефлекторных пластин постоянно развивается. Основные тенденции:

- Использование новых материалов: Разрабатываются новые инженерные пластики с улучшенными характеристиками.

- Развитие технологий 3D-печати: Увеличивается скорость и точность 3D-печати, расширяется ассортимент используемых материалов.

- Автоматизация производства: Внедряются новые автоматизированные системы для повышения производительности и снижения себестоимости.

- Экологичность: Разрабатываются экологически чистые материалы и технологии производства.

Можно уверенно говорить о том, что производители печати дефлекторных пластин будут играть все более важную роль в различных отраслях промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

запчасти машин, дроссельный клапан-3д печати сервис

запчасти машин, дроссельный клапан-3д печати сервис -

S002 Платформенная электрическая четырехколесная стоящая тележка (большая)

S002 Платформенная электрическая четырехколесная стоящая тележка (большая) -

М001 электрическая портативная тележка платформенная

М001 электрическая портативная тележка платформенная -

S001 Платформенная электрическая тележка

S001 Платформенная электрическая тележка -

X3 3D принтер промышленного класса

X3 3D принтер промышленного класса -

М001 электрическая портативная тележка платформенная

М001 электрическая портативная тележка платформенная -

E001 Платформенные электрические тележки

E001 Платформенные электрические тележки -

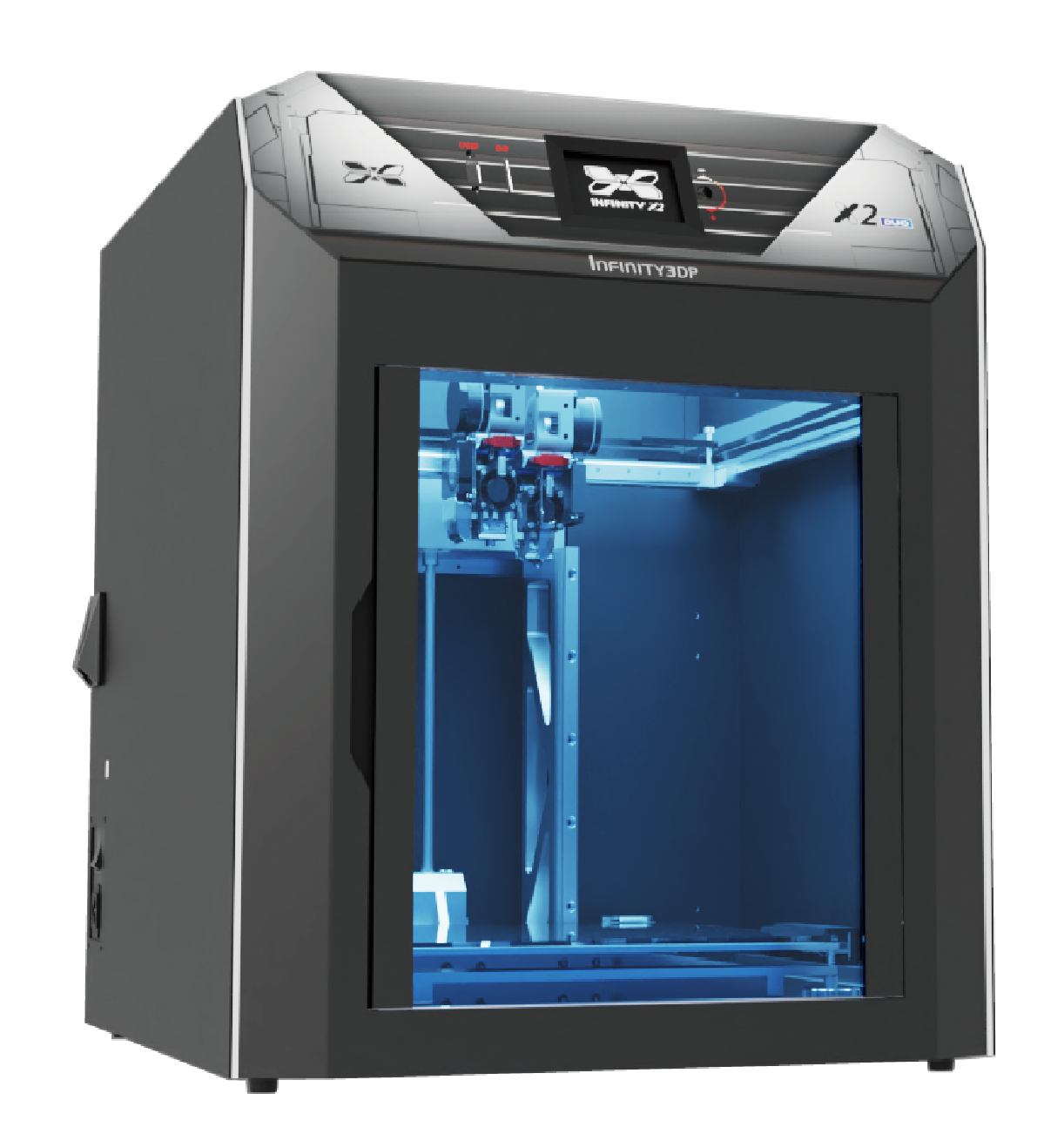

3Д принтер с двойными печатающими головками

3Д принтер с двойными печатающими головками -

электрические складские тележки E001

электрические складские тележки E001 -

3д Сервис-3D printing services

3д Сервис-3D printing services -

Blast2 3D принтер промышленного класса

Blast2 3D принтер промышленного класса -

3Д принтер для производства аэрокосмических принадлежностей военных принадлежностей

3Д принтер для производства аэрокосмических принадлежностей военных принадлежностей

Связанный поиск

Связанный поиск- купить лазерная сварочная машина завод

- Купить складские логистические грузовики завод

- купить лазерная сварочная машина Поставщики

- купить пневматический клапан производитель

- Купить оборудование для печати

- Поставщики которые покупают 3D принтер Макс

- быстрая печать

- Поставщики печатной продукции из ППС

- Поставщики сбрасываемых кг

- flashforge 3d принтер